Výzva: Vyrobit přední disk pro závodní minibike Blata 2,6 s třetinovou hmotností a při zachování tuhosti a pevnosti.

Řešení: Lehčí moto disk v působivém a funkčním designu s vysokou tuhostí a maximálně využitými materiálovými vlastnostmi.

Impakt:

- Až o 2/3 nižší hmotnost disku při zachování tuhosti jako u standardního disku z hliníku

- Levnější a rychlejší výroba než u kompozitní varianty při použití karbonových vláken

- Velmi nízká odpadovost materiálu v porovnání s konvenční výrobou – přebytečný prášek můžeme snadněji a rychleji recyklovat a opětovně použít

- Snížení emisí CO2 při výrobě až o 19 %

Výsledek: 2,5 krát nižší hmotnost při dodržení podobných materiálových vlastností jako mají tovární hliníkové disky světových výrobců (Blata, Polini, DM).

Služba: Rychlá výroba prototypů

Materiál: PA3200GF

Technologie: Selective Laser Sintering

Post-processing: Mokré lakování

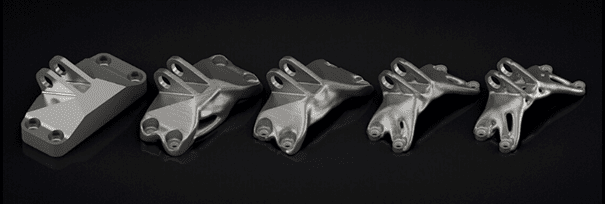

Topologická optimalizace – materiál jen tam, kde je třeba

Topologická optimalizace je softwarem řízený proces vylepšení tvarových prvků při dodržení bezpečného napětí ve všech místech materiálu výrobku. Konstruktér tak vytváří zcela nový design produktu, kdy zachovává materiál pouze tam, kde dochází k přenosu významných zatížení.

Za pomoci pokročilých počítačových metod a simulací můžeme zachovat původní tuhost a únosnost dílu a zároveň snížit jeho hmotnost.

Výsledný organický tvar je velmi obtížně vyrobitelný konvenčními metodami výroby.

Některé tvary dokonce konvenčně ani vyrobit nelze. Ruku v ruce zde nastupuje aditivní výroba, která posouvá limity vyrobitelnosti zase o kus dál.

Díky topologické optimalizaci můžeme tvar maximálně odlehčit a současně dodržet požadované vlastnosti. Jedná se o velmi silný a efektivní nástroj k inovaci a technickému posunu.

O topologické optimalizaci se více dočtete v článku Topologická optimalizace a generativní design.

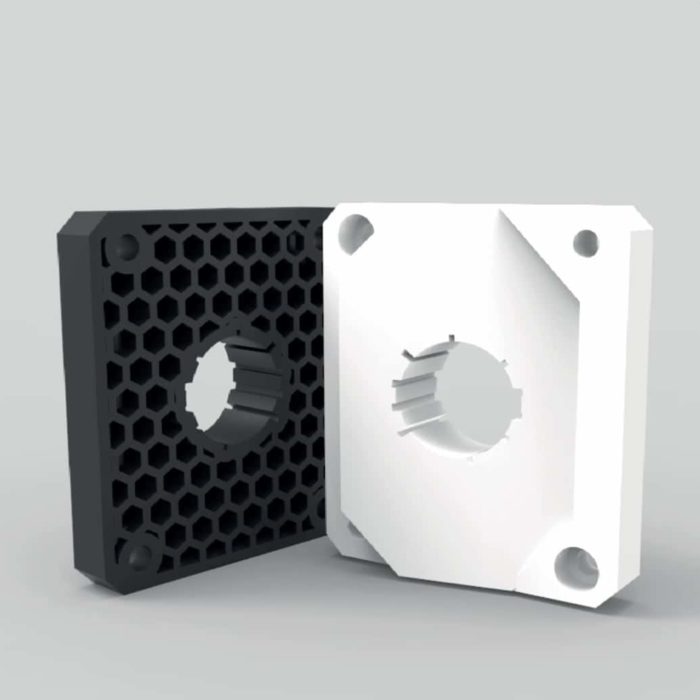

- Topologická optimalizace dílu. Zdroj: PTC.com

Pro výrobu předního disku jsme zvolili technologii SLS – Selective Laser Sintering.

Výroba probíhá tak, že se na výrobní platformu nanáší materiál v podobě prášku, který se v požadovaných bodech spéká laserem. Po spečení se platforma posune níže a nanese se další vrstva prášku a celý proces se opakuje.

Výhodou SLS je, že se k výrobku nemusí přidávat podpory a také je možné stavět několik dílů nad sebe. Doba výroby (spékání) standardně probíhá od 5 do 20 hodin.

To je však ovlivněno celkovým množstvím výrobků v rámu a také jejich složitostí.

Od zadání k vytištěnému prototypu za pár dní: Když jde o závod, startujeme z “Pole position”

Pole position, neboli první startovní místo. V oblasti rychlé zakázkové výroby se snažíme držet náskok před konkurencí a být maximálně flexibilní k našim zákazníkům.

Od převzetí potřebných dat přes jejich kontrolu a následné zadání do výroby byl disk vyrobený během 3 dnů.

“Společnost ONE3D jsem oslovil na poslední chvíli. K mému údivu jsem vyrobený disk obdržel ve stavu připraveném k lakování za necelé tři dny. Klobouk dolů před tímto výkonem a děkuji za bleskurychlou spolupráci.”

Ing. Jakub Šmiraus, Ph.D., člen výzkumného týmu VŠB-TUOVýzkumníci z VŠB-TU Ostrava poté disk podrobili testům a výsledky prezentovali na Mezinárodním strojírenském veletrhu MSV Brno 2021.

Vyrobit nevyrobitelné? Pojďme na to.

V současnosti se motodisky nejčastěji vyrábí buď drátěné (podobně jako na jízdním kole nebo z hliníkové slitiny (Duralu). Obvykle se odlévají do forem nebo se velmi draze vyrábí pomocí obráběcí technologie CNC.

Pomocí technologie CNC nemůžete vyrobit disk s téměř jakýmkoliv designem kvůli omezení přístupnosti pro obráběcí nástroj, zároveň pak dojde k vysoké odpadovosti materiálu.

Tento postup se pro vývoj nových typů příliš nehodí.

Dalším materiálem, který se k výrobě může použít, jsou karbonová vlákna.

Ta, byť jsou velmi lehká a pevná, představují určité riziko v křehkosti.

Představte si, jaké síly působí na disky, když ve vysoké rychlosti najedete na retardér

na okruhu.

Karbonová vlákna posouvají hranice vyrobitelnosti dále, nicméně je potřeba vyrobit specifickou formu. Konstruktéři však stále zůstávají tvarově omezení.

Karbonová vlákna také znamenají mnohem vyšší výrobní náklady a tím i vyšší cenu pro zákazníka zejména kvůli technologické náročnosti a nákladnosti tvorby forem.

Aditivní výroba v souvislosti s topologickou optimalizací plně pokrývá nevýhody konvenčních metod výroby. Konstruktéři nejsou limitovaní tvarem a zároveň dokážou výsledný produkt vyrobit během několika dnů. Zatímco kovové piliny je nutné znovu roztavit, aby se mohly přetvořit v nový plech, prášek pro aditivní výrobu je možné opětovně použít během několika hodin.

V neposlední řadě se také můžeme bavit o ekologičtější výrobě moto disků, kdy se do ovzduší vypouští až o 80 % emisí méně, než v případě výroby CNC.

Aditivní technologie je udržitelnější, což je v současnosti cesta správným směrem.